金屬切削是機(jī)械加工中最基本、最常見的一種加工方法,它利用刀具切除工件上多余的材料,以獲得所需的形狀、尺寸和表面質(zhì)量。以下是金屬切削過程的基本原理及其涉及的關(guān)鍵方面。

1.切削運(yùn)動(dòng)與切削力

切削運(yùn)動(dòng)是刀具與工件之間的相對(duì)運(yùn)動(dòng),包括主運(yùn)動(dòng)和進(jìn)給運(yùn)動(dòng)。主運(yùn)動(dòng)是刀具切除工件材料的主要運(yùn)動(dòng),如車削中的工件旋轉(zhuǎn)或銑削中的銑刀旋轉(zhuǎn)。進(jìn)給運(yùn)動(dòng)則是刀縣或工件沿切削方向的移動(dòng),使新切削面不斷產(chǎn)生。切削力是切削過程中刀具與工件材料相互作用的結(jié)果,分為切向力、徑向力和軸向力,對(duì)機(jī)床、刀具和工件都有重要影響。

2.切削熱與切削溫度

切削過程中,刀具與工件材料之間的摩擦和變形會(huì)產(chǎn)生大量的熱量,這些熱量部分被切屑帶走,部分傳遞給刀具和工件,引起切削溫度的升高。切削溫度的高低直接影響刀具的磨損、工件的變形和加工質(zhì)量。因此,控制切削熱和切削溫度是切削過程中的重要任務(wù)。

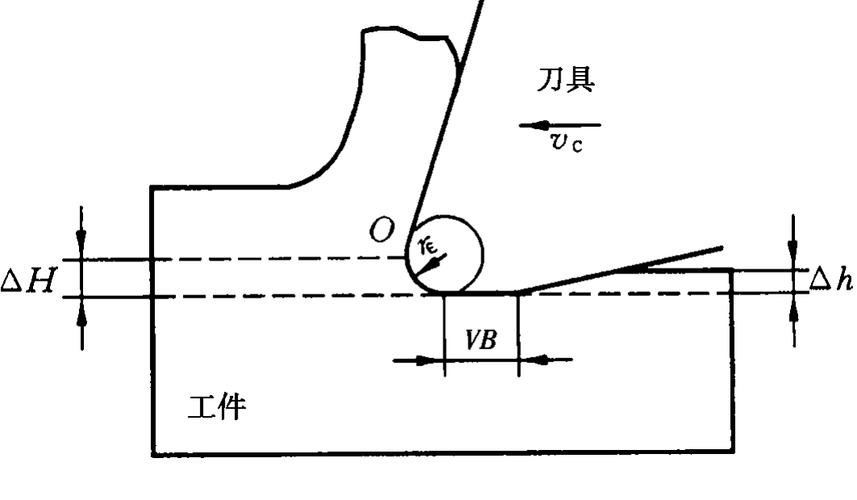

3.刀具磨損與使用壽命

刀具在切削過程中會(huì)由于摩擦、沖擊和高溫等因素發(fā)生磨損,導(dǎo)致刀縣的幾何形狀和切削性能發(fā)生變化。刀縣磨損到一定程度后,就需要重新刃磨或更換新刀具。刀具的使用壽命與刀具材料、切削條件、工件材料等因素有關(guān),通過優(yōu)化切削參數(shù)和使用合適的刀具材料可以延長(zhǎng)刀具的使用壽命。

4.切削液的作用與應(yīng)用

切削液在切削過程中起著冷卻、潤(rùn)滑、清洗和防繡等作用。它可以有效峰低切削溫度,減少刀具磨損,提高加工質(zhì)量和效率,不同類型的切削液適用干不同的切削條件和工件材料,合理選擇和應(yīng)用切削液是切削過程中不可忽視的一環(huán)。

5.材料切削加工性

不同材料的切肖加工性差異很大,這主要取決于材料的硬度、韌性、導(dǎo)熱性、熱膨脹系數(shù)等物理機(jī)械性能。材料的切削加工性直接影響切削力、切削熱、刀具磨損和加工質(zhì)量等方面。因此,在選擇切削參數(shù)和刀具時(shí),需要充分考慮材料的切削加工性。

6.切削用量的選擇原則

切削用量包括切削速度、進(jìn)給量和背吃刀量,它們的選擇直接影響到切削過程的生產(chǎn)率、成本和質(zhì)量。在選擇切削用量時(shí),需要遵循一定的原則,如保證切削過程的穩(wěn)定性、滿足加工質(zhì)量要求、充分發(fā)揮機(jī)床和刀具的性能等。同時(shí),還需要考慮工件材料的切肖加工性、刀具的耐用度以及切削液的使用

情況等因素。

7.切削過程的基本規(guī)律

切削過程涉及到力學(xué)、熱力學(xué)、材料科學(xué)等多個(gè)領(lǐng)域的知識(shí)。在切削過程中,刀具與工件之間的相互作用、切削力和切削熱的產(chǎn)生與傳遞、刀具磨損與工件變形等都是需要研究和掌握的基本規(guī)律。了解這些規(guī)律有助于優(yōu)化切削參數(shù)、提高加工質(zhì)量和效率。

8.切削過程的優(yōu)化與控制

切削過程的優(yōu)化與控制是金屬切削的重要任務(wù)之一。通過優(yōu)化切削參數(shù)、選擇合適的刀具和切削液、調(diào)整機(jī)床狀態(tài)等手段,可以實(shí)現(xiàn)切削過程的穩(wěn)定性、高效性和經(jīng)濟(jì)性。同時(shí),利用現(xiàn)代控制技術(shù)和智能制造技術(shù),還可以實(shí)現(xiàn)切削過程的自動(dòng)化和智能化控制,進(jìn)一步提高加工質(zhì)量和效率。

綜上所述,金屬切削過程是一個(gè)復(fù)雜而重要的機(jī)械加工過程。通過深入研究和掌握切削過程的基本原理及其涉及的關(guān)鍵方面,可以為實(shí)際生產(chǎn)中的切制加工提供有力的理論支持和實(shí)踐指導(dǎo)。

客服1

客服1