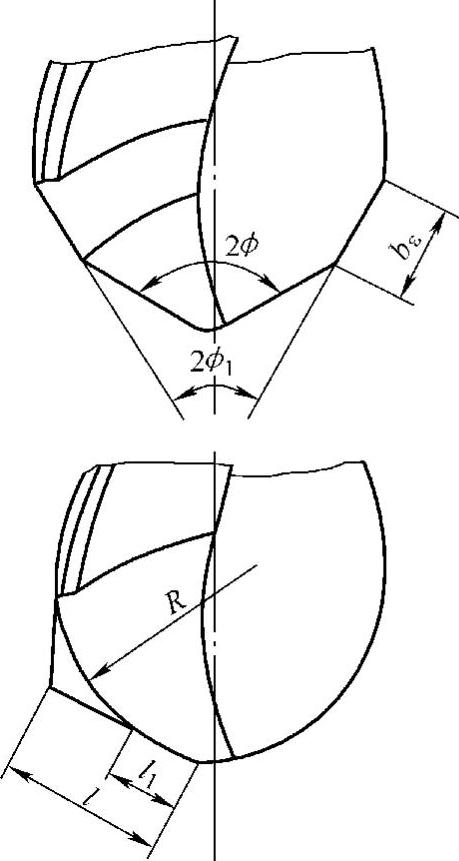

1)刃磨過(guò)渡刃 標(biāo)準(zhǔn)麻花鉆的外緣是主副切削刃的交點(diǎn),此處磨損最快。可將該處修磨成雙重頂角,當(dāng)直徑大于50mm時(shí),還可磨出三重頂角,也可磨出圓弧刃(相當(dāng)于多重頂角),如下圖所示。其好處是刀尖角εr加大,主切削刃工作長(zhǎng)度增加,切削厚度減薄,刀具特別是刀尖的強(qiáng)度和散熱條件改善。但另一方面由于切削厚度變薄,切削變形和單位面積切削力加大,所以對(duì)于塑性大的金屬此類(lèi)修磨辦法不宜采用。

刃磨過(guò)渡刃

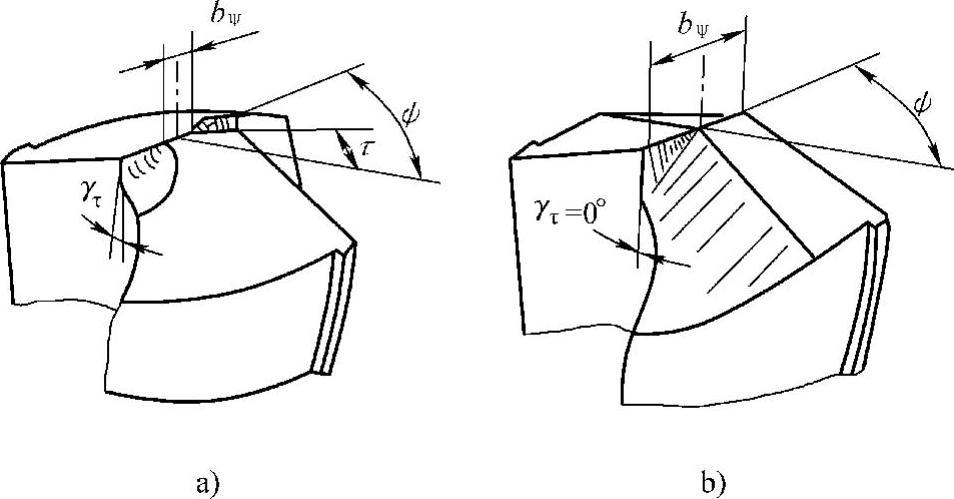

(2)修磨橫刃 橫刃太長(zhǎng),定心不好,同時(shí)橫刃又有很大的負(fù)前角(-54°~-60°),切削條件差,實(shí)際上不是在切削而是在刮削和擠壓,將原來(lái)的橫刃長(zhǎng)度修磨短,同時(shí)修磨出前角,有利于鉆頭的定心和減小軸向力。下圖所示為橫刃的修磨方法。

橫刃的修磨方法

a)磨大前角 b)磨成十字形

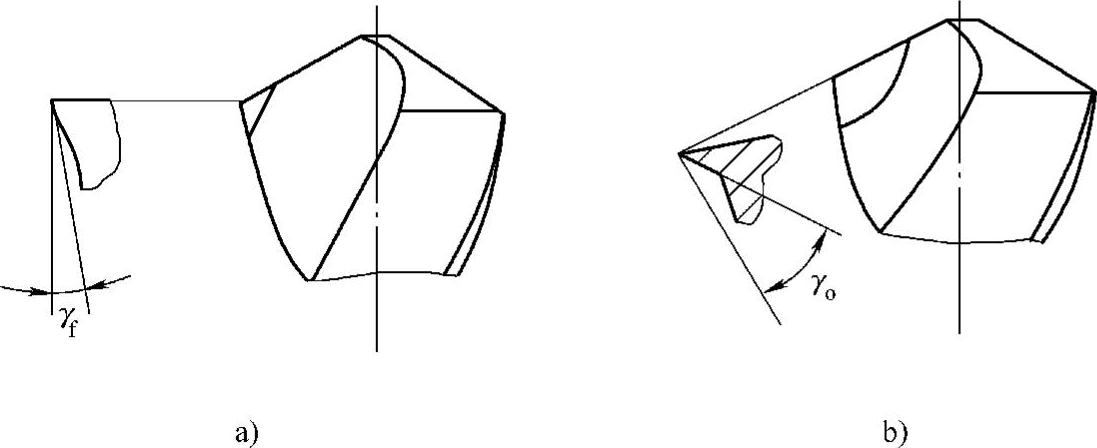

(3)修磨前刀面 這種修磨是改變前角的大小和前刀面形式,以適應(yīng)不同材料的加工。加工硬脆材料時(shí),為保證切削刃的強(qiáng)度,可將靠近外緣處的前刀面磨平一些,以減小前角,如圖a所示。加工強(qiáng)度很低的材料時(shí),為了減小切削變形,可在前刀面上磨出卷屑槽,以增大前角,如圖b所示,使鉆頭切削輕快,改善已加工表面質(zhì)量。

修磨前刀面

a)磨平前刀面 b)在前刀面上磨出卷屑槽

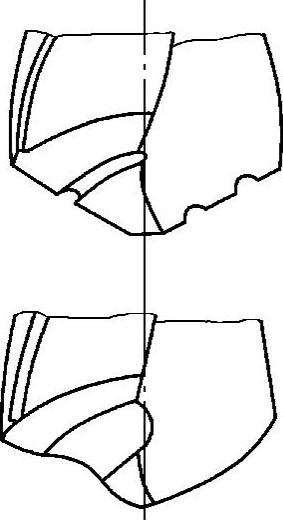

(4)修磨分屑槽 如下圖所示,在鉆削塑性材料或尺寸較大的孔時(shí),為了便于排屑,可在兩主切削刃的后刀面上交錯(cuò)磨出分屑槽,也可在前刀面上軋制出分屑槽,使切屑分割成窄條,便于排屑。開(kāi)分屑槽時(shí)應(yīng)注意幾點(diǎn):

1)槽深要大于進(jìn)給量。

2)兩個(gè)主切削刃后面上的分屑槽徑向位置應(yīng)錯(cuò)開(kāi)。

3)分屑槽側(cè)面應(yīng)呈圓喇叭形,以保證側(cè)刃(開(kāi)分屑槽形成的)有一定的后角,否則擠壓嚴(yán)重,效果反而更差。孔徑越大越深開(kāi)分屑槽的效果越好。

修磨分屑槽

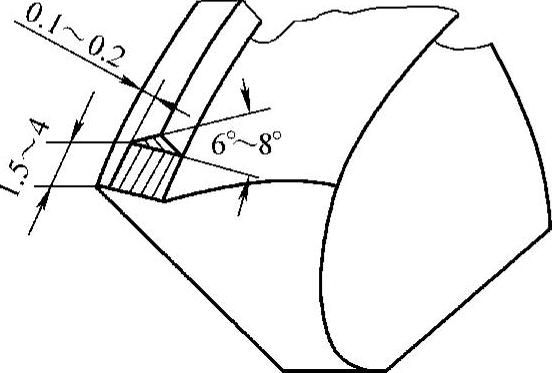

(5)修磨刃帶 加工軟材料時(shí),為了減小刃帶與孔壁的摩擦,對(duì)于直徑大于12mm的鉆頭,可根據(jù)下圖所示對(duì)刃帶進(jìn)行修磨。修磨后鉆頭的耐用度可提高一倍以上。

修磨刃帶

以上是常見(jiàn)且簡(jiǎn)單易行的單項(xiàng)修磨措施,可根據(jù)具體的加工條件進(jìn)行單項(xiàng)應(yīng)用或組合應(yīng)用。它們都是在先磨好的標(biāo)準(zhǔn)麻花鉆的基礎(chǔ)上進(jìn)行修磨而成的。麻花鉆屬于多刃刀具,除分屑槽外,其他均應(yīng)注意兩個(gè)刃瓣的對(duì)稱(chēng),如果對(duì)稱(chēng)性不好,切削力不平衡,就會(huì)造成孔的歪斜,呈多邊形或振動(dòng),刀具壽命也隨之降低。由于麻花鉆的各個(gè)刃和面都處于空間位置,手工刃磨和目測(cè)檢驗(yàn)都不是件容易的事,操作者應(yīng)認(rèn)真對(duì)待。

客服1

客服1